牵手大牌重磅合作,赛轮“橡链云”引领智能轮胎新时代

栏目:行业资讯

发布时间:2020-07-09

作者: 凳子

来源: 车辕车辙

浏览量: 1777

导读

赛轮集团与科大讯飞全资子公司签署战略合作协议,将携手共建“橡胶轮胎行业人工智能联合创新中心”。

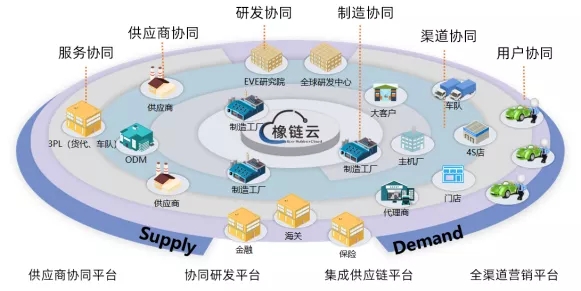

7月8日,赛轮集团与科大讯飞全资子公司签署战略合作协议,将携手共建“橡胶轮胎行业人工智能联合创新中心”!作为橡胶轮胎行业和人工智能行业的头部企业,双方将联合创建国内首个“橡胶工业设备声纹库”,促进人工智能和橡胶轮胎行业的深度融合。橡胶轮胎行业生产模式复杂,存在生产设备种类多,数据采集点多,控制系统差异大,通讯协议复杂、不通用等难题。赛轮集团经过近20年迭代研发打造的“橡链云”工业互联网平台,在海量互联方面已经能够实现99%以上设备的互联互通,采集点高达百万级,年数据采集增长量达45亿条以上。此次合作,赛轮集团将借助科大讯飞20年积淀的声学核心技术,采集设备运转的声音,建立健康的声纹模型。该通过声音等多种综合手段对生产设备的健康状况进行智能化监测,助力生产设备在健康状态下以最高效率、最优工艺、最稳定工况生产出更高质量的产品,实现生产设备预知维护及智能巡检、工艺参数自优化等方面内容。此次战略合作协议的签署,标志着赛轮集团和科大讯飞的战略合作之路正式开启。未来,赛轮集团和科大讯飞将在设备健康管理、质量工艺优化、安全生产监测预警等方面开展深度合作,继续保持赛轮在工业互联网应用领域的行业领先地位,在行业内发挥良好的引领示范作用,推动我国橡胶产业实现高质量发展,实现双方的合作共赢。6月11日,赛轮在中国橡胶行业年会上发布了全球首个落地的橡胶工业互联网平台“橡链云”。在企业内部,橡链云实现了所有工序的“人、机、料、法、环、测”的全面互联,构建了行业内最完整、最丰富的机理模型库,目前在海量互联方面已经实现99%以上设备的互联互通,采集点高达百万级,年数据采集增长量达45亿条以上,在全面质量控制、自动排程、人工智能视觉识别等方面也有大量成功的实践案例。橡链云现已入驻800余家供应商、1200余家经销商以及5000多家门店,实现了企业内部运营和上下游企业全面互通,汇聚起海量行业资源。橡链云工业互联网平台把智能制造的范围从生产控制优化、企业运营决策优化,提升到产业链全价值链优化,推动设计、制造、供应和服务环节的并行组织和协同优化,实现企业组织资源和商业活动的创新,形成网络化协同、规模化定制和服务化延伸等新模式。

在制造端,基于橡链云平台,赛轮构建了模块化、标准化、平台化的快速推广复制能力,在工厂管理上做到了全球所有工厂一套系统、一套数据、一张报表,基于橡链云平台打造的远程设备诊断运维平台可为全球的工厂保驾护航。在渠道端,橡链云通过与用友、速达、管家婆等行业主流软件厂商的战略合作,为海内外经销商提供营销模式、供应链优化等一站式服务解决方案,实现了经销商与下属所有门店的订单、物流、库存、结算的在线协同。在消费端,橡链云可为不同类型的用户提供创新服务,对于野外矿区车主和商业运输车队可提供胎温、胎压、行驶轨迹的实时服务,并支持按里程、按使用寿命收费的新型商业模式。目前,橡链云已打通了800余家供应商、1200余家经销商以及主机厂和车队等,正在以先发平台优势,积聚起数倍增长的行业资源,为全球橡胶产业赋能。据赛轮信息中心负责人介绍,赛轮的一个客户,此前一直使用自主选型WMS系统,单独实施部署成本很高,且市面上的WMS系统一直难以满足轮胎行业的特点和管理要求。在参观考察之后,赛轮为其提供咨询服务,将橡链云与其用友系统深度集成,为其量身构建了数字供应链体系。系统仅上线6个月,就为客户节省软件费用80万至100万元,人员效率提升20%以上,库存周转次数提升15%,超期库存降低50%。在海外市场,橡链云也正在加速整合、集聚亚洲等市场渠道客户。基于橡链云,赛轮还构建起模块化、标准化、平台化的快速推广复制能力。2019年11月18日,赛轮与固铂合资的越南ACTR工厂以8个月的建设周期创造了多个“世界之最”,使得建厂成本、建设周期和用工数量大幅降低。2020年3月1日,赛轮沈阳年产300万套高性能智能化全钢载重子午线轮胎项目正式开工建设,橡链云工业互联网平台将以智能装备和轮胎智能化制造技术提升为基础,以新材料工艺升级应用为重点,以AI+5G+工业互联网智能化应用为核心,以智能轮胎产品模式创新应用为目标推动化工橡胶产业链新一代智能升级和协同效率提升。据介绍,橡链云的下一步计划,是通过橡链云工业互联网平台提供的模块化快速复制能力,重点满足集团建厂扩产的战略目标,打造行业内“设备调试最快、建设周期最短、智能程度最高、用工数量最少”的数字化工厂,同时对已建成的传统轮胎工厂进行智能化改造。